米思米直线电机模组内部结构如何简化安装?

2025年03月28日 10:27 发布者:13917845997

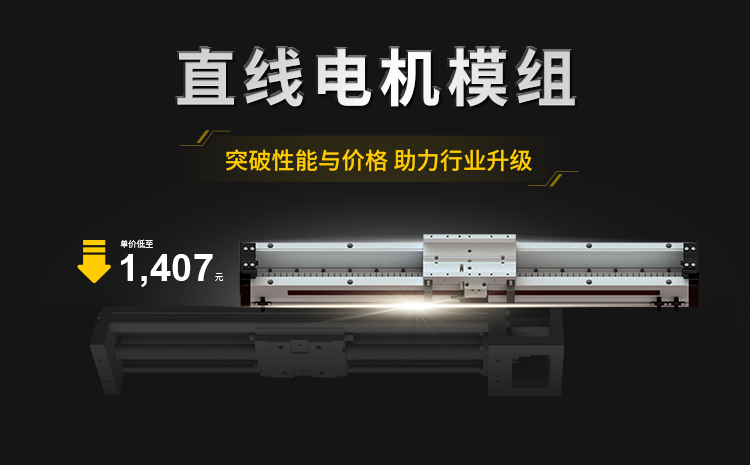

在自动化设备领域,安装效率与系统稳定性是影响生产线运行效率的关键因素。米思米直线电机模组(https://www.misumi.com.cn/zxdjmz/)凭借其创新的内部结构设计,不仅实现了性能的显著提升,更在安装流程上展现出独特的简化优势。本文将从产品结构特点、技术原理及实际应用角度,解析米思米直线电机模组如何通过结构优化实现安装便捷性,并为用户带来更高性价比的解决方案。

一、一体化结构设计:从源头减少安装复杂度

传统丝杠模组通常由伺服电机、联轴器、轴承等多个独立部件构成,需依次组装并调试,过程繁琐且易受部件精度影响。而米思米直线电机模组采用一体化集成设计,核心部件包括直线电机(定子与动子)、导轨、闭环控制系统及传感器等,通过高度集成化消除了传统模组中冗余的机械连接环节。例如,传统模组中需要单独安装的导轨被整合为内嵌式结构,用户无需额外调整导轨与电机的配合精度,直接降低了安装步骤的复杂度。

此外,模组采用模块化组件设计,动子与定子通过磁力耦合实现无接触传动,省去了传统丝杠模组中润滑、齿轮啮合等维护需求。这种设计不仅减少了安装时的机械调整工作量,还避免了因部件磨损导致的二次调试问题。

二、磁力传动技术:无摩擦设计提升安装稳定性

米思米直线电机模组的核心技术之一在于其磁轨磁力传动系统。定子与动子之间通过磁场耦合传递动力,两者之间保留微小空隙,完全避免了传统机械接触带来的摩擦损耗。这一设计具有双重优势:

1. 减少热变形风险:传统丝杠模组因摩擦发热可能导致部件变形,需在安装时预留热膨胀补偿空间,而米思米模组无此顾虑,简化了安装环境要求;

2. 延长使用寿命:无机械磨损意味着安装后无需频繁更换部件,降低了维护频率和停机成本。

在实际安装过程中,用户只需将动子与导轨精准对位,即可通过磁力自动吸附完成定位。相较于传统丝杠模组需手动调整联轴器同轴度的复杂流程,米思米模组的安装效率提升显著。

三、闭环控制系统:智能化校准降低调试难度

安装后的调试环节是传统模组耗时较长的阶段,尤其是精度校准与误差修正。米思米直线电机模组通过闭环控制系统与高分辨率编码器的结合,实现了运行状态的实时监测与自动调整。例如,传感器可即时反馈动子位置信息,控制器据此动态调节电流,确保运动轨迹的精确性。这种设计使得安装后的调试无需依赖人工反复测量,大幅缩短了从安装到投产的时间。

此外,闭环控制有效避免了传统开环系统的累计误差问题。传统模组在长期运行后需停机校准,而米思米模组通过持续自校正功能,减少了安装后因精度衰减导致的二次调试需求,提升了生产线的连续作业能力。

四、材料与工艺创新:高精度组件简化安装适配性

米思米直线电机模组在材料选择与制造工艺上的优化,进一步简化了安装流程。例如,导轨采用日本进口高强度合金材料,经过精密加工后表面平整度与直线度达到微米级精度。这种高一致性使得安装时无需额外调整导轨的水平度,仅需固定底座即可确保整体运动精度。

同时,模组的紧凑型结构设计降低了空间占用率。传统模组因多部件堆叠导致体积庞大,安装时需预留较大空间,而米思米模组通过内嵌导轨与一体化动子设计,实现了更小的安装尺寸,尤其适用于空间受限的自动化设备升级场景。

五、安装流程优化:从设计到落地的全周期效率提升

米思米直线电机模组的简化安装特性不仅体现在物理结构上,还贯穿于设计选型与采购流程:

智能选型工具:用户通过输入负载、速度、行程等参数,系统可自动生成适配型号,避免了传统设计中复杂的力学计算与部件匹配过程,缩短了前期准备时间;

标准化组件供应:模组以整体单元形式交付,省去了传统多部件采购中的比价与协调环节,降低了供应链管理成本。

在安装现场,模组的即插即用特性进一步凸显。用户仅需完成导轨固定、电气连接与程序输入三步操作,即可启动运行。根据实测数据,米思米模组的平均安装调试时间较传统丝杠模组缩短约30%,显著提升了设备部署效率。

米思米直线电机模组通过一体化结构、磁力传动、闭环控制及高精度材料的综合创新,重新定义了自动化运动模组的安装标准。其设计理念不仅着眼于性能提升,更从用户实际需求出发,通过简化安装流程、降低维护成本,为制造业的智能化升级提供了高效可靠的解决方案。未来,随着自动化技术的持续发展,此类结构优化与功能集成化设计将成为行业的主流趋势,而米思米在此领域的探索无疑具有重要的示范意义。

如需获取更多工业产品专业知识与技术资料,诚邀您访问米思米(中国)官网:https://www.misumi.com.cn/

※本文中所示数值,均根据米思米同规格产品为参考,米思米社内测算所得※本文中所示价格,均为未税参考价,请以实际报价为准※除垂直安装的场景外,米思米直线电机模组可替代同规格米思米丝杠模组