使用基于USB的数据采集系统简化机电试验

2024年11月27日 10:42 发布者:eechina

来源:DigiKey作者:Art Pini

机电系统将电机、压缩机、泵、传感器、执行器和控制电子装置等设备的电气和机械组件组合在一起,广泛用于制造、航空航天、汽车、医疗和机器人等领域。这些设备必须进行电气和机械试验和监控,才能确保正常运行。

为了获得准确可靠的数据,所使用的必要设备必须与受试设备和试验方法或程序兼容。试验设备必须能处理多个模拟和数字输入/输出 (I/O) 通道,以对这些设备进行测量和控制,同时还要配套像计数器/定时器和电源这样的基本测量仪器。试验仪器必须与集成软件配合使用,才能提供测量、实时显示和详细报告。

选择和整合执行这些试验所必需的硬件和软件既费时又费钱。为了帮助设计人员,我们开发了模块化 USB 数据采集仪器,这些仪器结合了最先进的技术和广泛的软件试验工具,可对最复杂的机电系统进行验证。

本文首先介绍机电设备试验设计人员所面临的挑战,然后介绍 NI 的 mioDAQ 仪器,并展示如何将其用于简化标准机电试验,以加快开发和部署。

机电试验

我们先看看一个简单的电机试验台,它包括安装在试验夹具上的电机,电机与悬挂在两个轴承座之间的负载相连(图 1)。试验台由电机控制器控制,该控制器会根据电压控制电机的速度。该装置使用一个光学转速计来测量电机的转速,并使用三个加速计测量内轴承座上 X、Y 和 Z 方向的机械振动。

图 1:图中所示为电机振动试验台,它使用光学转速计测量电机的转速,并使用加速计沿内轴承座的三个正交轴测量与电机相关的振动。(图片来源:NI)

试验台的目标是确定振动峰值和发生振动时的转速。试验程序涉及线性改变电机速度,同时监测振动水平并记录两者。

进行这项试验需要各种仪器。首先,需要模拟测量通道来监控和记录三个加速计的输出。另一个模拟通道必须监控转速计,以测量电机的转速。控制电机速度需要模拟输出电压。数字信号输出提醒电机控制器开启或关闭电机。另一个数字信号输出可用于选择电机的旋转方向。

因此,最简单的电机试验至少需要四个模拟输入、一个模拟输出和两个数字输出。较复杂的试验可能会增加另外的振动传感器、温度传感器(如热电偶)和压力传感器等。

数据采集系统

机电试验需要一个数据采集系统 (DAQ),其中包括用于测量和控制的 DAQ 设备、计算机和支持软件。NI USB-6400 系列是 NI mioDAQ USB 数据采集设备,为用户提供四种 USB DAQ 设备选择,可以满足这一需求(图 2)。

图 2:本表汇总了 mioDAQ USB-6400 系列中四种设备的特征。(图片来源:NI)

mioDAQ 系列为试验工程师提供了四种 DAQ 设备配置选择:

· 16 或 20 位振幅分辨率,最大满量程输入为 ±10 伏特

· 250 千次采样/秒 (kS/s) 多路复用采样率或 1 兆次采样/秒(MS/s)采样率

· 输入通道按 16 或 32 个单端 (SE) 或 8 或 16 个差分 (DI) 通道排列

· 两个或四个输出通道,电压范围为 ±10,用于控制、模拟或信号生成

所有型号均由 USB-C 端口控制和供电,包括 16 条数字 I/O 线路和 4 个 32 位计数器/定时器。它们还使用 100 兆赫 (MHz) 板载时基,驱动所有数字电路,包括采样时钟、触发器线路和计数器/定时器。每种通道类型都有一个基于板载时基的独立定时引擎。模拟输入和输出通道以及数字 I/O 线路的定时可设置为不同的速率。NI mioDAQ USB 设备还包括通过控制软件进行的自校准功能,可启动自校准并使用多变量校准方程补偿环境和系统变化,从而实现快速校准,且不会出现明显的处理延迟。生成的数据存储在机载 EEPROM 中。

mioDAQ 设备的另一项功能是智能 ID 引脚,可为试验台添加智能。智能 ID 引脚与用户提供的单线 EEPROM 通信,以读取受试设备 (DUT) 的信息,并确保电缆插入正确的端口。该引脚节省了试验台安装时间并减少了误差。

具体数据采集设备有四种型号可供选择。USB-6421 (789887-01) 是最经济的设备。它使用单个多路复用模数转换器 (ADC) 提供 16 个 SE 或 8 个 DI 通道,采样率最高 250 kS/s,并包括两个模拟输出通道。

USB-6423 (789882-01) 将多路复用通道数量增加一倍,达到 32 SE 或 16 DI,并将模拟输出能力增加到 4 个通道。

USB-6451 (789888-01) 将 ADC 数量增加到 8 个。它还将 ADC 分辨率提高到 20 位,最大采样率提高到 1 MS/s。它提供 8 个同步采样通道,在多路复用模式下最多可达 16 个通道。

USB-6453 (789884-01) 提供了最重要的功能;它将 20 位 1 MS/s ADC 的数量增加了一倍,达到 16 个,并将同步采样的最大通道数增加到 16 个,在多路复用采样模式下可增加到 32 个。

所有四种型号都安装在一个宽 177 mm、高 30.4 mm、深 116.7 mm 的机箱内(图 3)。

图 3:所示为 USB-6400 系列中的 USB-6453(左)及其前面板(右上)和后面板(右下)全貌。(图片来源:NI)

通过前面板可以连接所有模拟和数字信号。连接时使用两个 36 位前端安装弹簧端子连接器,接受 #26 AWG 至 #16 AWG 电线。弹簧端子连接器配套提供消除应力的底壳。内置冷端补偿 (CJC) ,用于热电偶测量。

mioDAQ 设备包装内含背面和侧面的拉链安装孔以及背面的 USB 锁定螺丝,用于快速固定电缆和集成仪器。提供可选安装套件,可用于将设备固定在 19 英寸机架或 DIN 导轨上,水平或垂直方向均可。

mioDAQ 使用二维码,说明文档随扫即查,永不丢失。用户扫描模块背面的二维码,可快速访问用户手册、规格、引脚分布以及下载控制和分析软件及驱动程序的链接。

通道规格

最多可提供 32 个模拟输入通道,最大满量程范围为 -10 V 至 +10 V,分辨率为 16 位或 20 位,最大采样率为 250 kS/s 或 1 MS/s(取决于型号)。较低的 -0.2 V 至 +0.2 V、-1 V 至 +1 V 和 -5 V 至 +5 V 范围可将输入信号与输入范围相匹配,以优化动态范围。

模拟输出的电压范围为 -10 V 至 +10 V,每个通道的时钟频率为 200 kS/s。它们可以产生非周期性或周期性波形,以生成模拟控制信号或模拟传感器。

数字 I/O 线路可独立设置为输入或输出。它们可通过 5、3.3 或 2.5 伏的逻辑电压阈值进行编程,并可将外部时钟或触发信号输入设备或驱动内部计数器/定时器。

DAQ 软件

mioDAQ 设备可使用多种软件工具进行控制,包括 NI 的 LabVIEW、LabVIEW+、Python 和 NI 的 FlexLogger 记录软件。NI 的 NI-DAQmx 驱动程序支持使用 C/C++、C#、VB 6.0 和 VB.NET 进行自定义编程,并包含用于 DAQ 操作的编程示例和库函数。

FlexLogger 是一个免代码软件工具,可让试验工程师控制、查看和保存来自 DAQ 设备的试验数据。它允许对测量值设置限值,同时对超出范围的情况发出警报,并允许使用内置处理工具对试验数据进行详细分析。免费的 FlexLogger Lite 用于手动数据记录和 NI DAQ 硬件设备的基本操作。如图 4 所示为 USB-6421 的通道设置示例。

图 4:所示为 USB-6421 的 FlexLogger Lite 通道设置视图,包括模拟输入、模拟输出和数字 I/O 设置。(图片来源:Art Pini)

模拟输入通道可配置来读取三轴振动数据以及压力、温度和声级测量值。每个输入都按比例缩放,以便按照测量结果适合的单位读取信号。模拟输出可产生 5 伏和 3.3 伏功率电平,数字 I/O 可读取两个数字输入。

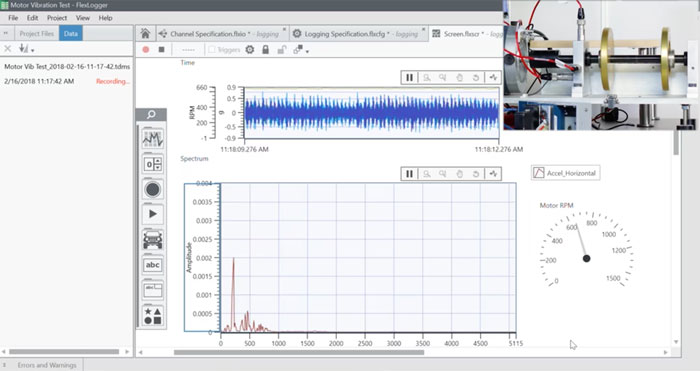

FlexLogger 是一个功能更全面的程序,用于自动试验和扩展数据分析。它允许通过添加图表、数字指示器和量表来定制用户界面可视化工具。图 5 显示的是电机(见插图)试验的数据。

图 5:所示为电机试验结果的 FlexLogger 视图。(图片来源:NI)

上部格线中显示的是三个加速计和一个转速计的波形。加速度数据是相对时间的标定振动水平,单位为 g。右下角刻度盘中显示的是转速计读数,以每分钟转数 (RPM) 为转速测量单位。在下部图表中,显示的是振动水平与频率的关系,并对振动数据进行了快速傅立叶变换 (FFT)(提供的一个信号处理工具可用来进行这种变换处理)。

结语

NI mioDAQ 设备融合了现代的测量技术和简便的用户体验。试验工程师可以使用 mioDAQ 设备并配套像 NI FlexLogger 这样的免编程软件或如 NI LabVIEW 之类屡获殊荣的系统软件,构建复杂的机电试验系统,以满足较复杂的试验要求。