了解电动汽车充电应用中的发热挑战

2024年04月03日 09:36 发布者:eechina

来源:DigiKey作者:Jeff Smoot 是 CUI Devices 应用工程和运动控制部门副总裁

虽然电动汽车 (EV) 的概念与汽油车一样早已存在,但直到最近几年才被广泛接受。电动汽车技术的长足进步和政府的大力支持是电动汽车大受欢迎的原因所在。例如,欧盟决定到 2035 年禁用燃油车,并规定到 2025 年每 60 公里必须有一个快速电动汽车充电站,这充分证明了预期需求的激增。

随着电动汽车成为主要交通工具,电池续航能力和更快的充电速度等因素将在全球经济的持续发展中发挥关键作用。电动汽车充电基础设施的改进需要在各个领域都取得进步,而热管理则是一个需要技术革新的关键领域。

交流和直流电动汽车充电器 - 有什么区别?

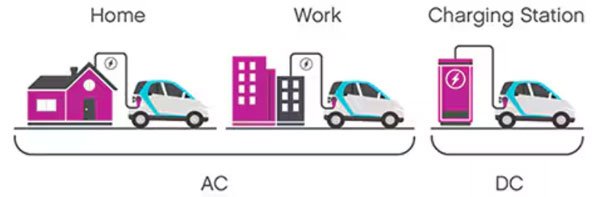

随着对快速充电解决方案的需求不断增加,充电方法也发生了也逐渐发生了颠覆性转变。一个值得注意的变化是,直流充电器的使用越来越多。鉴于所有电池系统本质上都是在直流电源下运行,因此直流充电器这个术语最初可能会显得模棱两可。然而,关键的区别在于这些系统中交流到直流的转换发生在何处。

传统的交流充电器通常用于住宅环境,主要是作为一个负责通信、滤波和调节车辆的交流电流的复杂接口。随后,车辆内的车载直流充电器会对这些电能进行整流,并为电池充电。相比之下,直流充电器在向车辆供电之前会进行整流,作为高压直流电源。

直流充电器的主要优势在于能够将电源调节组件从电动汽车内移至外部结构,从而消除了许多与重量和尺寸有关的限制。

图 1:直流充电器的充电速度明显加快,但复杂性高,发热量大。(图片来源:CUI Devices)

通过减小重量和尺寸限制,直流充电器可无缝集成其他组件,从而提高电流吞吐量和工作电压。这些充电器利用最先进的半导体器件进行电源整流,同时使用滤波器和功率电阻器,所有这些器件在工作时都会产生大量热量。虽然滤波器和电阻器的发热占比大,但电动汽车充电系统中最主要的发热器件是绝缘栅双极型晶体管 (IGBT) 。这种半导体器件近几十年来越来越多地被采用。这种坚固耐用的部件为充电领域带来了无限可能,但确保其得到充分冷却仍是一个重大问题。

应对高温挑战

绝缘栅双极型晶体管 (IGBT) 本质上是场效应晶体管 (FET) 和双极结型晶体管 (BJT) 的混合体。IGBT 以其承受高电压的能力、最小导通电阻、快速开关速率和出色的热恢复性而闻名,在电动汽车充电器等大功率应用中发挥了极佳的作用。

在电动汽车充电电路中,IGBT 用作整流器或逆变器,其频繁的开关操作会产生大量热量。目前,最主要的热挑战是与 IGBT 相关的发热量大幅增加。在过去的三十年里,发热量从 1.2 kW 飙升到 12.5 kW,增长了十多倍,预计还会进一步增长。下图 2 从单位表面积功率的角度说明了这一趋势。

从这个角度来看,当代 CPU 的功率水平约为 0.18 kW,相当于 7 kW/cm2。这种惊人的差距凸显了 IGBT 在大功率应用中面临的巨大热管理难题。

图 2:IGBT 的功率密度有了显著提高。(图片来源:CUI Devices)

有两个因素在提高 IGBT 的冷却能力方面发挥着重要作用。首先,IGBT 的表面积约为 CPU 的两倍。其次,IGBT 可以承受更高的工作温度,最高可达 +170°C ,而现代 CPU 的工作温度通常只有 +105°C。

最有效的热管理方法是将散热器和强制通风相结合。IGBT 等半导体器件的内部热阻通常极低,而该器件与周围空气之间的热阻则相对较高。安装散热器可大幅增加向环境空气散热的可用表面积,从而降低热阻。此外,在散热器上引导气流可进一步提高其能效。鉴于器件空气界面是系统中最重要的热阻,因此将其最小化至关重要。这种直接方法的优势在于无源散热器的可靠性和风扇技术的成熟性。

CUI Devices 专门为电动汽车充电应用定制了散热器,尺寸可达 950x350x75 mm。这些散热器能够以无源方式满足冷却要求较低的情况,或通过强制风冷主动管理要求较高的情况。

图 3:散热器和风扇方案能够高效地冷却 IGBT。(图片来源:CUI Devices)

除风冷外,液冷为 IGBT 等大功率器件的散热提供了另一种选择。水冷系统能够实现最低的热阻,因此极具吸引力。不过,与风冷方案相比,水冷系统成本更高,也更复杂。值得注意的是,即使在水冷装置中,散热器和风扇仍然是实现系统有效散热的重要部件。

考虑到相关成本和复杂性,使用散热器和风扇直接冷却 IGBT 仍是首选。正在进行的研究工作的重点是加强专门针对 IGBT 应用的风冷技术。这项积极的研究旨在优化散热,同时最大限度地降低与液冷方法相关的成本和系统复杂性。

热系统设计考虑因素

冷却系统是否有效在很大程度上依赖于有策略地放置组件,以优化气流并增强热量分布。各个部件之间的间距不足会阻碍气流,并限制可使用的散热器尺寸。因此,在整个系统中有策略地放置关键的发热部件以促进高效冷却是至关重要的。

除了部件的放置,热传感器的放置位置也同样重要。在直流电动汽车充电器等大型系统中,控制系统提供的实时温度监控在主动热管理过程中发挥着极其重要的作用。根据温度读数自动调节冷却机制,可优化系统性能,并通过调节电流输出或风扇转速防止过热。不过,这些自动调节的准确性取决于温度传感器的质量和精度。传感器位置不当会导致温度读数不准确,从而使系统反应无效。因此,必须仔细考虑热传感器的位置,以确保温度监控的准确性和可靠性。

环境因素

电动汽车充电站通常位于室外环境中,会受到各种天气条件的影响。因此,要保持最佳的散热性能,就必须设计具有适当通风且防雨、防极端温度等因素影响的耐候性机柜。确保气流路径和通风系统的设计既能防止进水,又能保持气流畅通无阻,这一点至关重要。

在各种外部因素中,阳光直射造成的太阳辐射加热是一项重大挑战,会导致充电器外壳内的温度大幅升高。虽然这是个合理关切,但最有效的解决方案却相对简单。采用精心设计的遮阳结构,并在遮阳板和充电装置之间提供充足的气流,可有效缓解太阳辐射加热,从而保持充电器外壳内具有较低的环境温度。

图 4:遮挡阳光直射充电器是一种经济高效的热管理策略。(图片来源:CUI Devices)

接下来是什么?

近年来,电动汽车在全球范围内的普及率显著提高,各种技术领域的需求都呈现出持续大幅增长的态势。随着道路上行驶的电动汽车数量不断增加,充电基础设施的普及预计也将同步扩大。充电器的有效运行和效率对这一新兴充电基础设施的发展至关重要。成本效益也是一个关键因素,因为个人和企业将这些充电器集成到其家庭和机构中的速度取决于经济承受能力。

预计电动汽车和充电器将持续增长,我们必须认识到基础技术不断发展的本质。这就需要考虑充电功率和容量的潜在进步、软件和硬件标准的发展,并为不可预见的创新留出空间。这种积极主动的方法可确保热管理系统能够适应不断变化的需求。

就其核心而言,电动汽车充电器与其他高密度、大功率电子设备有着类似的热管理问题。然而,电动汽车充电器中使用的绝缘栅双极型晶体管 (IGBT) 的功率密度,以及对其不断升级的要求,给我们带来了独特的挑战。随着充电速度和电池容量的不断增加,安全有效地开发充电器的要求也越来越严格,对热管理设计人员和工程师的要求也比以往更高。

CUI Devices 提供全面的热管理组件以及行业领先的热设计服务,以支持电动汽车充电生态系统不断发展的需求。

电子产品散热问题联系我,给你专业的解决方案。电话18656456291,微信同号