何时以及如何为工业4.0 的过程控制选择 PLC、PAC 和 IPC

2023年03月30日 10:31 发布者:eechina

来源:Digi-Key作者:Jeff Shepard

工业 4.0 控制系统的设计人员需要在可编程逻辑控制器 (PLC)、可编程自动化控制器 (PAC) 和工业 PC (IPC) 之间进行复杂性、灵活性和性能方面的权衡,以优化整体网络和系统性能。PLC 具有相对简单的 IEC 61131 标准化编程、高速控制以及支持快速部署等优势,但缺乏 PAC 和 IPC 的灵活性。

PAC 通常使用 C 或 C++ 语言,具有更大的内存容量、更多的功能和特性、更好的互操作性,虽然编程更复杂,但在控制多个 PC 软件应用程序组成的复杂自动化系统架构方面更强大。PAC 专为需要结合 IPC 计算性能与 PLC 稳健性的控制任务而设计。已经推出的 PLC 可以使用更简单的 IEC 61131 标准化编程,或更高级的语言,如 C 和 C++。

对于介于 PLC 和 PAC 之间的解决方案,设计人员可以选用基于 Microsoft Windows 或 Linux 操作系统 (OS) 的 IPC。这种 IPC 专为工业环境设计,采用坚固的封装,具有扩展的工作温度范围。无论是使用 PLC、PAC 还是 IPC,设计人员都必须考虑对自动化和控制系统中的操作技术进行 IEC 62443 网络安全要求认证。

本文首先回顾了选择 PLC、PAC 和 IPC 用于工业过程控制时的编程、性能、模块化和可扩展性权衡,并探讨了每种技术最适合的网络架构方案。此外,还介绍了在编程方面的权衡、每个方案可用的输入和输出 (I/O) 数量,以及运动控制或安全关键功能等的通信和特殊要求。最后介绍了 Phoenix Contact 的典范 PLC,ICP DAS USA 和 Advantech 的 PAC,以及一款来自 Advantech 和两款来自 Maple Systems 的 IPC。本文还详细介绍了这些产品如何支持工业 4.0 应用的需求。

在 PLC、PAC 和 IPC 之间进行选择时,编程和 I/O 的可用性是其中两个关键因素。PLC 使用梯形逻辑进行编程,通常针对要求简单和高速工作的机器控制进行优化。与 PAC 或 IPC 相比,PLC 的内存更小、I/O 数有限。IPC 在执行实时控制方面可能会面临挑战,而且与 PAC 相比,它的 I/O 数更为有限。

IPC 使用标准操作系统,意味着通常能够通过可重复使用的编程工具和预置的软件应用程序缩短开发时间。IPC 通常用于监督控制和数据采集 (SCADA) 架构中的更高级控制功能。IPC 可以提供灵活的编程功能、大内存、模块化和人机界面 (HMI),如触摸屏平板显示器。

IPC 基于 PC 的架构可支持 USB、RS-232、RS-422/485 和以太网接口。现场设备可以使用串行或 USB 进行连接,而以太网支持 I/O 控制和从工厂车间到企业高层的信息流。

可扩展性与计算能力

PAC 很适合具有广泛过程控制和数据处理要求的应用。与 PLC 和 IPC 相比,PAC 可以处理更多 I/O,并且可以有更多的模拟和数字 I/O。PAC 还拥有更大的内存、更多的专用特性和功能,以及高水平的互操作性。虽然 IPC 具有基于 PC 的模块化架构,但 PAC 通常具有多插槽形式,使过程工程师能够混合添加各种 I/O 和其他针对工厂自动化需求进行优化的模块。

PAC 可以支持各种软件,包括基于 PC 和 PLC 的软件,如 IEC 61131 梯形逻辑。对于更高级的编程需求,PAC 可以处理 C、C++ 和 .NET 库,用于 I/O 控制、数据处理和通信。PAC 兼具可扩展性和高水平计算能力(图 1)。

图 1:PAC 提供计算能力和可扩展性的最优组合。(图片来源:Advantech)

当然,使用 PLC、IPC 和 PAC 并不是“非此即彼”的选择。多数大型工业应用都混合采用各种器件。长期以来,PLC 一直被用于机器控制。PAC 通常能更高效地处理机器人中的多轴运动控制。IPC 在密封的外壳中采用先进的散热设计,能够更深入部署到工厂中更具挑战性的环境。随着工业 4.0 的不断发展,PAC 也在不断发展。PAC 现已可在控制应用中与 PLC 相媲美,并可在数据采集和通信应用中与 IPC 一较高下。

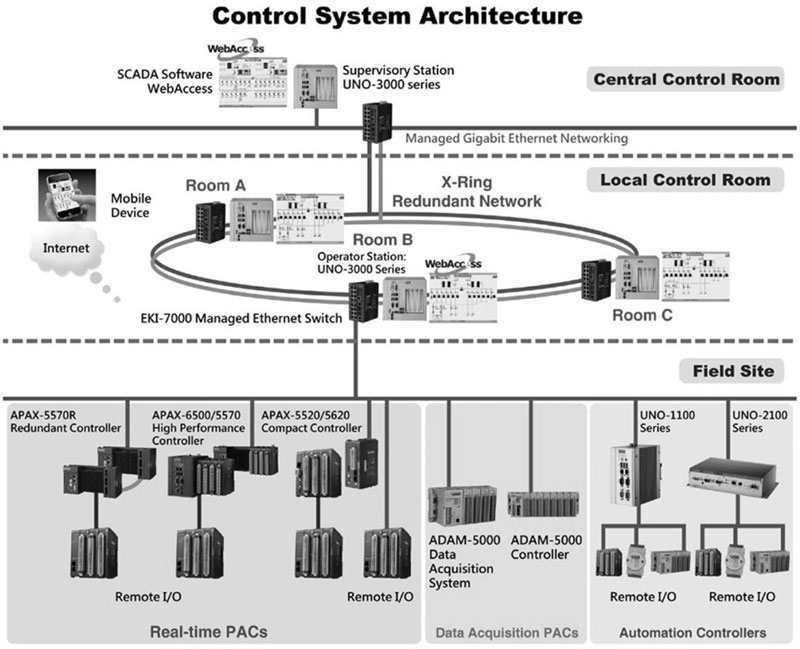

采用以太网通信的 PAC 支持在各种配置(如菊花链和直接堆栈)中灵活部署 I/O 模块。通常认为 PLC 上的 I/O 比 PAC 上的 I/O 更可靠,但这种情况已经有所改变,PAC 现在可提供高度可靠的 I/O 模块。PAC 具有高密度和热交换能力,并支持实时控制。此外,也有支持工业数据采集功能的 PAC 模块。在简单的应用中,PLC 可能比 PAC 更具成本效益,但也有一些相对简单的 PAC。随着工业 4.0 对边缘计算、数据采集、控制和通信的需求不断增加,PAC 可能会成为颇具吸引力的方案,它结合了 PLC 和 IPC 的优点。工业 4.0 中的高性能控制系统架构需要 PLC、IPC 和 PAC 的最佳组合(图 2)。

图 2:PLC、IPC 和 PAC 用于工厂现场的本地自动化控制网络。(图片来源:Advantech)

IEC 62443

IEC/ISO 62443 系列标准旨在实现工业自动化系统从设计到实施以及持续管理和操作的安全运行。该标准侧重于工业控制系统 (ICS) 的网络安全。IEC 62443 设计搭配 IEC/ISO 27001 使用,后者规定了如何管理信息技术 (IT) 系统中的信息安全。这两个标准相结合,可提供一套全面的保护方法,防范从工厂车间到企业信息技术 (IT) 网络的网络威胁。IEC/ISO 62443 规定了 5 个安全等级 (SL):

· SL0:不需要特殊保护。

· SL1:防止意外误用。

· SL2:防止使用少量资源通过简单手段的故意滥用。

· SL3:防止使用适度资源、利用 ICS 知识通过复杂手段的故意滥用。

· SL4:防止使用大量资源、利用 ICS 知识通过复杂手段的故意滥用。

高级 PLC

需要高级 PLC 的应用可以选用 Phoenix Contact 的 PLCnext Control AXC F 3152 系列,如 1069208。该系列 PLC 包括 3 个独立的以太网接口,并采用 Linux 操作系统,实时支持高级语言,如 C、C++、C# 和 MATLAB Simulink,以及符合 IEC 61131-3 的标准 PLC 编程(图 3)。这些 PLC 还支持并行编程和编程语言组合。在计算需求有限的应用中,这些 PLC 可替代 PAC,最多可以并排安装 63 个 I/O 模块。这些控制器通过了 IEC/ISO 62443 认证。为了加快应用开发,网络工程师可以借助简单的云集成来添加开源软件,包括应用程序、软件模块、运行时系统和功能扩展。

图 3:1069208 PLC 支持 C、C++、C# 和 MATLAB Simulink 以及标准 IEC 61131-3 编程语言。(图片来源:Phoenix Contact)

PAC

对于复杂的控制任务,设计人员可以选用 Advantech 的 ADAM 5000 系列控制器。这款控制器兼具 PLC 的可靠性与 IPC 的灵活性和开放性,并提供多种配置,如 8 插槽 ADAM-5000/TCP-CE(图 4)和 4 插槽 ADAM-5000/485-AE。ADAM 控制器可以与 ADAM-5000 I/O 模块结合使用,如 16 通道 ADAM-5056SO-AE 数字 I/O。这些控制器基于 ARM 32 位 RISC 处理器。特性包括:

· 自动协商 10/100Base-T 高速通信端口

· 支持 Modbus/TCP,易于集成

· 支持 UDP 事件处理

· 具有 1,500 Vdc 隔离且支持远程配置的以太网通信,无需中继器即可达到 100 m 的通信距离

· 提供 C、C++ 和 .NET 库以及 IEC 61131-3 语言作为编程工具

· 内置看门狗定时器,用于系统自动复位

· 支持多达 8 个主机 IPC 的并发访问

图 4:ADAM-5000/TCP-CE 有 8 个 I/O 模块插槽,支持各种自动化和控制需求。(图片来源:Advantech)

用于小型系统的 PAC

对于需要复杂控制能力的小型系统,开发人员可以使用 IPC DAS USA 的 I-7188XBD-CAN 系列 PAC,该系列 PAC 采用 80188-40 处理器,具有 512 KB 的闪存和 512 KB 的静态随机存取存储器 (SRAM)。可用通信接口包括 CAN、RS-232 和 RS-485。内置 MiniOS7 操作系统,支持使用 C 和 C++ 编程。I-7188XBD-CAN 有一个开集数字输出通道和一个数字输入通道。其符合 CAN 规范 2.0 的 A 和 B 部分,可编程的传输速率高达 1 Mbps(图 5)。

图 5:I-7188XBD-CAN PAC 采用 80188-40 处理器。(图片来源:IPC DAS USA)

IPC

IPC 提供多种配置,适用于各种工业环境。Advantech 的 TPC 计算盒模块(如 TPC-B200-E12AE)额定工作温度高达 +60°C,采用第六代 Intel Core/Celeron 处理器和 4 GB DDR3L 静态 DRAM (SDRAM),最高可扩展至 8 GB。该模块搭载 Windows 10 IoT Enterprise 操作系统,集成可信平台模块 (TPM) 2.0 安全功能,符合 IEC 62443-4-2 的 SL3 和 SL4 要求。该 TPC 系列与 FPM-D21W-BE 这样的 21 英寸工业级 LED 液晶触摸显示屏相结合,为工业网络提供了紧凑和无风扇的控制面板解决方案。FPM 监视器支持两个独立的视频接口,具有画中画 (PiP) 功能,信号传输距离可达 100 m。

针对更严苛的环境,Maple Systems 提供了 AEX-2410 扩展温度范围的工业箱式 PC,采用 IP66 等级的不锈钢外壳并配备 M12 防水连接器,适合用于 1 类 2 区环境。在有浓度不足以点燃的易燃气体、蒸汽和液体材料的设施中,需要采用 1 类 2 区外壳。这些 IPC 采用 Intel Celeron N2930 四核 1.83 GHz 处理器和 Windows 操作系统。额定工作温度范围为 -20°C 至 +60°C

当需要使用电容式触摸显示屏 IPC 时,网络工程师可以选用 Maple Systems 的 PC1321BP-C04M7B 21.5 英寸 IPC。该款 IPC 基于 Intel Pentium N4200 四核处理器,有多种内存和存储选项,并搭载 Windows 10 IoT 2019 操作系统。作为可选配置提供集成 Wi-Fi 通信,并配备钢制机箱和铝制散热器。此外,还可选择 AVEVA Edge,它是一个高度可扩展的灵活软件包,支持一系列应用,从高级 HMI/SCADA 实施到小型嵌入式应用。这些 IPC 支持视频电子标准协会 (VESA) 支架的面板安装。

总结

PLC、IPC 和 PAC 为工业过程控制网络工程师提供了各种工具,可用于构建高性能、灵活和可扩展的解决方案。此外,PLC、IPC 和 PAC 功能各不相同,使选择最佳设备组合变得复杂。最后,必须考虑编程语言、安全实现和工作环境的选择。