如何确保板对板连接器满足汽车的高速装配和使用要求

2023年03月03日 09:55 发布者:eechina

来源:Digi-Key作者:Steven Keeping

汽车系统设计人员需要仔细选择和使用连接器,确保连接器在极端温度和湿度、污染及振动环境中仍具有可靠的物理和电气性能。随着汽车变成强大的“装上车轮的电脑”,满足和维持汽车性能与可靠性要求正变得越来越具有挑战性。连接器必须能够在更狭小的空间内处理更多传输线,通信速度达每秒数千兆,以满足 10GBASE-T1 和 PCI Express 第 3 版 (PCIe 3.0) 等标准。

更具挑战性的是,汽车公司对产量的需求非常高,因此电子装配公司需要借助高速装配机器才能跟上步伐。然而,要在保持高生产率和良率的同时准确地布置连接器,以保证日后的配接中不会出现问题,实则很难。

浮动触头连接器的物理和电气性能稳固,能够吸收自动装配过程中发生的位移或错位,可以借助这种连接器来应对这些挑战。

本文首先阐述汽车连接器面临的电信号和物理应用与制造需求,然后介绍 JAE Electronics 的浮动连接器,设计人员可以用来满足这些需求。文中包括关于高速通信标准及合适的连接器选择与应用的一些具体内容,并就如何针对 10GBASE-T1 和 PCI Express 第 3 版 (PCIe 3.0) 等汽车高速通信协议选择连接器给出了指导。

高速通信协议简述

10GBASE-T1 是万兆以太网 (10 GbE) 系列标准之一,支持 10 Gbps 的以太网帧传输速率。10GBASE-T1 是一种“汽车以太网”解决方案,使用双绞线电缆,传输距离最长 15 m。10 Gbps 的数据吞吐率是目前最快的汽车通信标准,可以支持自动驾驶等应用。

PCIe 3.0 是另一种高速串行计算机扩展总线标准,传输速率高达 8 GTps。在一个高端“x16 通道”实现方案中,8 GTps 相当于总数据传输速率 126 Gbps。

该技术一直用作个人计算机中的高速总线,现在则瞄准了未来的汽车应用,因为硬件设计保证发送的数据包能够到达预定目标位置。这使得适合自动驾驶的高度可靠系统能够成为现实。

汽车高速通信用连接器

高速通信协议需要高质量的连接器,不仅必须提供稳固可靠的连接,以确保出色的信号完整性,而且在多年的使用过程中还必须能够相对容易地断开和重新连接。连接器还必须能够在较小间距内容纳许多引脚和插座,以确保体积小巧且支持多通道连接。

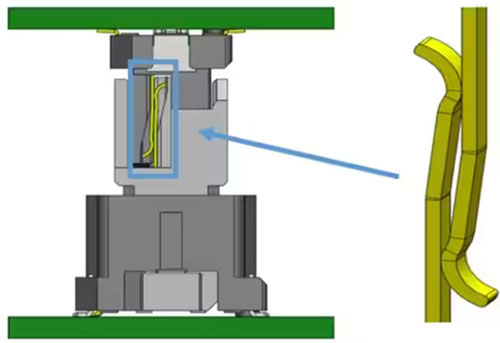

例如,JAE Electronics 的 MA01 系列,就是支持 10GBASE-T1 和 PCIe 3.0 等高速通信协议的现代连接器。该系列连接器具有轧制表面触头和两点接触结构等特点,即使在汽车应用中常见的振动、冲击和极端温度条件下也能确保机械和电气连接牢固(图 1)。

图 1:MA01 系列连接器为两点接触连接器,有助于在冲击和振动期间保持电气连续性。(图片来源:JAE Electronics)

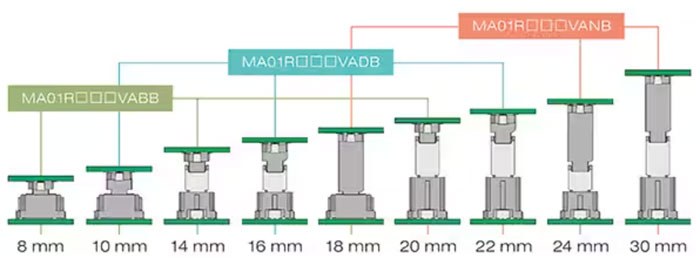

MA01 系列连接器的堆叠高度为 8 至 30 mm 不等(图 2),支持 10 GBASE-T1 和 PCIe 3.0 所要求的 8 Gbps 传输速度,是汽车板对板数字控制单元等应用的理想选择。该系列连接器具有低插入力和拔出力的特点,并且包括防误接插键。该系列连接器具有 -40 至 125°C 的宽工作温度范围。

图 2:MA01 系列连接器的堆叠高度为 8 至 30 mm。(图片来源:JAE Electronics)

该系列中的一个示例是 MA01F030VABBR300。此款连接器是一种汽车级、高速传输、板对板连接器。它有 30 个针位,间距为 0.635 mm,主体尺寸为 20.925 x 8.8 x 12.3 mm。触头由铜合金制成,包覆 0.1 µm(最小值)的镀金层。此款连接器的电气规格为:额定电流 0.5 A,额定电压 50 VAC。其设计可承受多达 100 次配接。

MA01F030VABBR300 设计与 MA01R030VABBR600 配接,形成高速汽车应用的板对板连接(图 3)。

图 3:MA01F030VABBR300(底部)有 30 个针位,与 MA01R030VABBR600 配接,实现稳固可靠的高速板对板连接。(图片来源:JAE Electronics)

克服装配挑战

大批量电子器件制造需要使用机器人装配技术。然而,用于这项工作的自动贴装机存在机械方面的局限性。这可能导致元器件定位出现公差。虽然轻微的位置误差很常见,对有源和无源元器件而言都不是问题,但在配接多针位、细间距的连接器时,这种误差可能会造成问题。另外,典型的连接器并没有一个平坦表面供贴装机真空吸嘴精准贴合,这使得上述问题变得更加复杂。

引脚与引脚之间的典型间距不到 1 mm,因此,在配接连接器时,不需要太多的错位就能导致触头损坏。

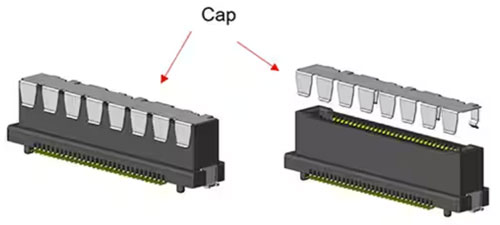

为了克服这个问题,JAE 的 MA01F030VABBR300 采用浮动触头技术,允许在 X 和 Y 方向上移动 ±0.5 mm。这种浮动可以纠正自动化机器在安装过程中造成的位移或错位。这些连接器带有可拆卸端盖,可使贴装机真空吸嘴牢固贴合。在连接器安装之前,端盖还能防止较大碎屑进入配接区(图 4 和图 5)。

图 4:MA01F030VABBR300 是此 MA01 连接的下半部分,采用浮动触头技术,允许在 X 和 Y 方向上移动 ±0.5 mm。这有助于纠正装配过程中的位移或错位。(图片来源:JAE Electronics)

图 5:MA01 系列带有可拆卸端盖,使贴装机真空吸嘴能够牢固贴合。(图片来源:JAE Electronics)

板对板连接器的母头侧,即 MA01R030VABBR600,是一款固定式连接器,因为只有连接的一侧需要浮动以适应贴装位置公差。

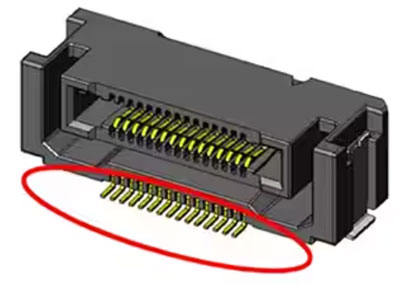

MA01 系列连接器的另一个特点是可以清楚地看到连接器与印刷电路板相接处的焊点,使得装配过程更轻松。传统连接器通常会隐藏这些焊点,使检查变得困难,并带来使用中发生故障的风险(图 6)。

图 6:MA01 系列中的一款侧装式连接器表明,该设计可以轻松检查连接器与印刷电路板相连的焊点质量。(图片来源:JAE Electronics)

确保无故障配接

MA01 系列的浮动连接器技术在补偿贴装位置误差时很有用,但手动将连接器夹在一起时,可能出现更大的错位。在“盲目”地将分别包含两半连接器的顶部和底部印刷电路板放在一起时,通常会出现这种错位,脆弱的触头很容易因此而错位。更糟糕的是,即使在此过程中触头损坏,仍可能感觉连接器已正确完成配接。这种错位在 X 和 Y 水平方向上都可能发生。

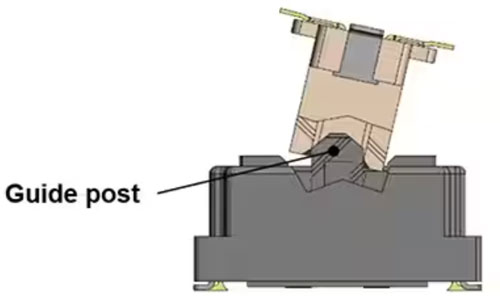

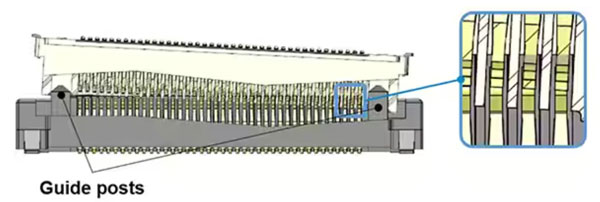

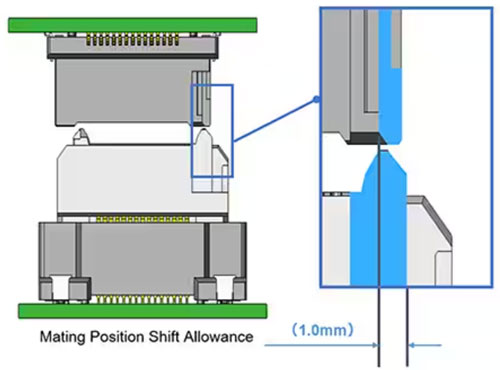

JAE 连接器含有防止误接的导柱,即使在配接过程中连接器 X 和 Y 两个方向或其中一个方向发生明显错位,导柱也能予以纠正。导柱模塑至连接器主体中,引导连接器的两半进入正确的接合位置(图 7、图 8 和图 9)。

图 7:当在 X 方向错位时,JAE Electronics MA01 系列的导柱将连接器的上半部分引导至垂直方向。(图片来源:JAE Electronics)

图 8:在 Y 方向,导柱防止错位过大,避免损坏触头。(图片来源:JAE Electronics)

图 9:当两片电路板放在一起进行连接器盲插时,导柱可以补偿多达 1 mm 的水平错位。(图片来源:JAE Electronics)

完成配接后,连接器的浮动触头功能使其能够吸收汽车应用中常见的冲击和振动,杜绝损坏触头的风险。

高速连接器选型

设计高速通信系统相当棘手。甚至在设计人员开始考虑特定连接器的信号完整性之前,相关的印刷电路板布局就必须考虑目标阻抗和高速差分信号通道的布线等因素,以限制串扰和损耗。但是,假如设计人员已经考虑到了这些和其他关键的设计因素,那么连接器就可以在系统的最终带宽、原始数据吞吐率和信号完整性方面发挥重要作用。

选择高速连接器时,首先要明确所需通信协议的最大带宽。如果连接器不能处理协议的工作频率,那么设计高速运行的系统并无意义。一个简单的办法是挑选符合相关协议标准的认证连接器。这样,设计人员就可以确信连接器经过专门设计,可保证最大吞吐率和带宽。

符合标准的连接器也会具有相关高速协议的目标阻抗(通常为 50 Ω)。其他选型考虑因素(如连接器的制作材料、电路板安装方式和尺寸等)也很重要,但对信号完整性的影响较小。

虽然经过合规认证的连接器能够获得设计人员的信任,但需要在与生产项目布局类似或相同的测试印刷电路板上对入围的连接器进行测试,这一点很重要。单纯地提供规格书或闭门测试连接器都不能发现实际使用中可能出现的信号完整性问题。在原型组件上进行测试,能够清楚地映射信号反射和/或失真问题。

确定连接器信号完整性的关键指标是 S 参数和眼图。S 参数表示频域中的信号回波和插入损耗。测量这些参数时,应将工作电路中设有连接器与移除连接器后的结果进行比较,以评估其对信号完整性的影响。

示波器生成的眼图展示了数字域中的电路性能。它是直观展示损耗、串扰、码间干扰 (ISI) 和误码率的标准方法。同样,应在设有和移除连接器后的两种情况下进行测试,以确定其对信号完整性的影响。

总结

对设计人员而言,一方面要满足汽车板对板连接器严苛的物理和电气性能要求,另一方面要避免连接器在高速自动装配过程中由于定位不精准和错位公差而损坏,因而面临极大的挑战。设计人员可以借助 JAE Electronics 的 MA01 系列连接器来克服这些挑战。

如前所述,MA01 连接器符合多千兆位通信协议,并且插入和断开阻力小,是一种稳固可靠的解决方案。此外,该连接器的设计也兼顾到了快速装配。可拆卸端盖、浮动连接器和导柱等特性容许电路板安装和板对板盲接有更大的公差,消除了错位和损坏触头的风险。