如何为 FPGA 开发紧凑而高效的电源解决方案

2023年01月20日 12:26 发布者:eechina

来源:Digi-Key作者:Jeff Shepard

现场可编程门阵列 (FPGA) 正越来越多地用于支持视频和图像处理、医疗系统、汽车和航空航天应用以及人工智能 (AI) 和机器学习 (ML) 中的高性能计算。为 FPGA 供电是一种复杂而关键的功能,会涉及大量不同类型的电源轨,而且有的需要高达 50 A 的电流。

为使 FPGA 正常运行,电源轨需要按照一定的顺序开启和关断,单调上升和单调下降,并且需要高精确度电压和快速瞬态响应能力。此外,用于提供各种电压的 DC/DC 稳压器需要体积小,以便放置在 FPGA 附近,从而减少配电线路中的寄生效应。此外,这些电源还必须高效,以减少 FPGA 附近的温升。在某些系统中,DC/DC 稳压器的外形必须足够薄,使其能够安装在印刷电路板(PC 板)背面。

虽然有可能设计出具有必要的集成数字电源管理功能的高能效、高性能 DC/DC 稳压器,但要以非常紧凑、扁平的外形来满足这些要求则是非常艰巨的挑战。这可能会导致无数次设计迭代并干扰 FPGA 系统的设计,最终造成上市时间推迟,系统性能降低。

为此,FPGA 电源系统设计人员可以采用经过充分测试、验证的集成 DC/DC 稳压器。这类稳压器在其具有高热效率的紧凑型接点栅格阵列 (LGA) 和球栅阵列 (BGA) 封装内集成了所有元器件,使其适合直接集成到 FPGA 旁边,最大限度地提高电源系统(和 FPGA)的性能。

本文回顾了 FPGA 的电源输电需求,重点强调电压精度、瞬态响应和电压排序,并通过运行实例详细介绍各种与热管理有关的挑战。然后,介绍来自 Analog Devices 的 集成 DC/DC 稳压器以及可以加速设计过程的评估板和集成建议。这种稳压器适用于向 FPGA 供电,包括可以安装在 PC 板背部的扁平版本。

FPGA 的电源要求

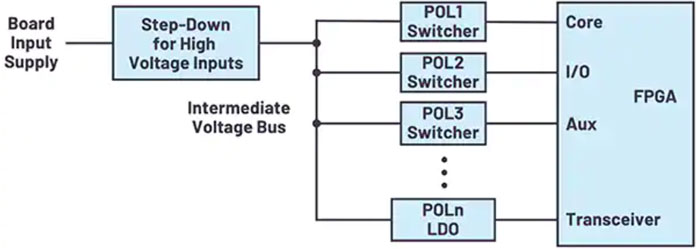

如内核逻辑、输入/输出 (I/O) 电路、辅助电路和收发器等 FPGA 的内部功能器件需要不同的电源轨。这类稳压器通常采用分布式电源架构,为每个电源轨配备一个或多个 DC/DC 稳压器,也称为负载点 (POL) 稳压器。虽然这类稳压器大多使用开关模式电源转换来获得最大能效,但如收发器等对噪声敏感的电路可能需要低压差线性 (LDO) 稳压器。

在小型系统中,降压配电电压通常为 5 V 或 12 V DC,可以直接为 POL 供电。在较大型系统中,配电电压可以是 24 V 或 48 VDC。当使用较高配电电压时,在为 POL 供电的中间电压母线上使用降压稳压器将配电电压降至 5 V 或 12 VDC。POL 提供各个 FPGA 电源轨所需的低电压(图 1)。每个电源轨都有与精度、瞬态响应、定序和其他参数有关的具体要求。

图 1:为 FPGA 供电需要多个 POL 稳压器。(图片来源:Analog Devices)

内核 POL 通常是 FPGA 中最关键的电源。内核电源可低于 1 VDC,电流为数十安培,而且通常有 ±3% 或更高的精确度要求,以防出现逻辑错误。例如,对于具有 ±3% 内核电压容限规范的 FPGA,精确度为 ±1.5% 的稳压器可实现另一个 ±1.5% 瞬态。如果 POL 具有良好的瞬态响应能力,将实现可靠的性能。然而,一个精度为 ±2% 的稳压器要达到所需的性能则相当困难。只有 ±1% 可用于瞬态响应,需要添加旁路电容并可能导致瞬态期间出现逻辑错误。

定序的波动

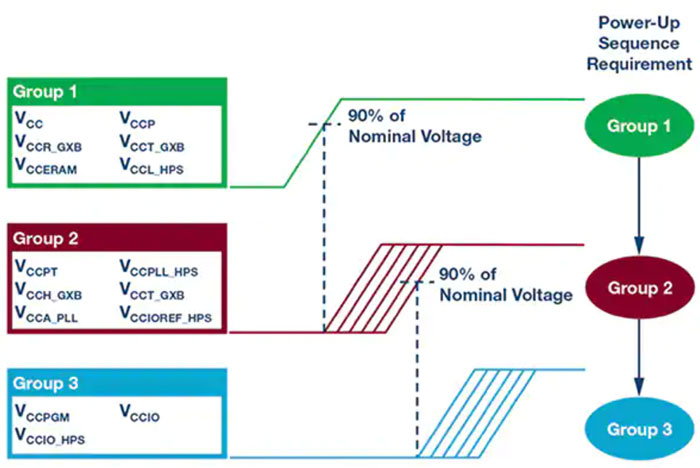

除了在工作时有苛刻的电源要求外,FPGA 还需要各种电源轨以特定的顺序和精确的时间开启和关断。现代 FPGA 通常采用许多个电源轨,且按照可以一起开启和关断的分组形式进行管理。例如,Intel 的 Altera Arria 10 FPGA 的功率域被分成三组来进行管理。这些分组必须按照从第一组(有六个电压轨)到第二组(也是六个电压轨),再到第三组(三个电压轨)的顺序上电,并按相反的顺序断电,以防止 FPGA 损坏(图 2)。

图 2:FPGA 要求电源轨按特定的顺序上电和断电。(图片来源:Analog Devices)

保持少发热

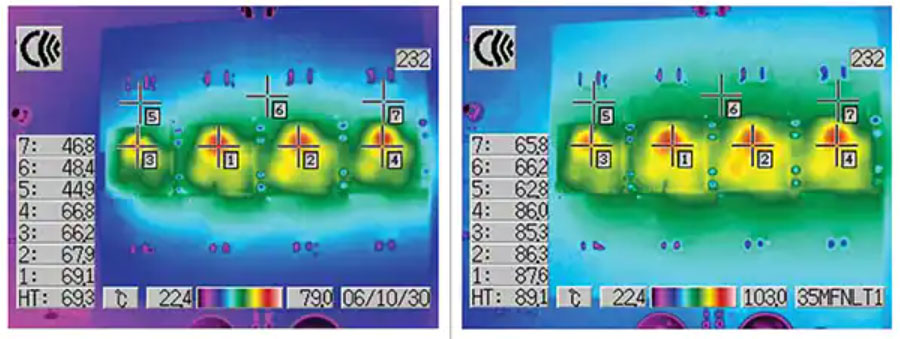

由于如此之多的稳压器位于靠近 FPGA 的地方,因此热管理是一个需要关注的问题。Analog Devices 已组装了一块 PC 板,用来展示使用多个稳压器时的一些热管理选项(图 3)。热性能会受到稳压器的相对位置、气流的方向和大小以及环境温度的影响。

图 3:并联稳压器的热管理演示板。(图片来源:Analog Devices)

对于首次比较,演示板上的七个位置用于测量温度;位置 1 至位置 4 显示模块的表面温度,位置 5 至位置 7 显示 PC 板的表面温度(图 4)。在这两张热谱图中,外面模块的温度都比较低,这得益于利用三面的 PC 板区域实现更多散热,而中间的模块只通过两面散热。气流也很重要。在左侧热谱图中,有 200 LFM 的气流来自 PC 板底部,而在右边的图中则没有气流。有气流吹过的模块和 PC 板的温度约低 20 ℃。

图 4:增加 200 LFM 的气流可以显著降低模块和 PC 板的温度(左)。(图片来源:Analog Devices)

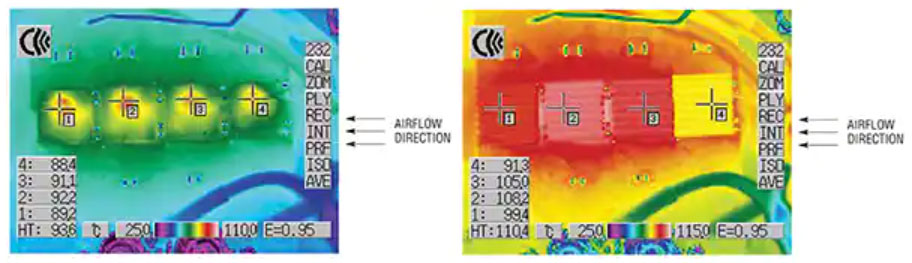

气流的方向和环境温度也很重要。使用 400 LFM 气流从右向左将热量从一个模块推向另一个模块时,其结果是温度最低的模块在右边,位于中间的模块最热,而左边模块的温度则在前两者之间(图 5,左)。为了补偿较高的环境温度,在 75℃ 下工作的模块上安装散热片。在这种极端条件下,即使增加散热装置,模块温度也会明显升高(图 5,右)。

图 5:50°C(左)和 75°C(右)环境温度与 400 LFM 气流从右到左穿过 PC 板的降温效果。(图片来源:Analog Devices)

用于背面安装的 LGA 和 BGA 封装

LTM4601 系列的连续 12 A(14 A 峰值)降压型 DC/DC 稳压器为设计人员提供了 15 × 15 × 2.82 mm LGA 或 15 × 15 × 3.42 mm BGA 封装选择。该系列的输入电压范围为 4.5 V 至 20 VDC,可提供 0.6 V 至 5 VDC 输出,且具有输出电压跟踪和边际效应。该系列的特点是 ±1.5% 调节和 35 mV 峰值偏差,适用于从 0% 到 50% 和从 50% 到 0% 的满负荷动态变化,建立时间为 25 µs。

这种稳压器带和不带板载差分远程放大器,可用于精确调节输出电压,而不受负载电流影响。例如,LTM4601IV#PBF 采用 LGA 封装,LTM4601IY#PBF 采用 BGA 封装,这两款器件都采用了板载差分远程检测放大器。不需要板载放大器的应用可以采用 LGA 封装 LTM4601IV-1#PBF 器件或 BGA 封装 LTM4601IY-1#PBF 器件。这些模块是完整的 DC/DC 稳压器,只需输入和输出电容器来满足具体的设计要求(图 6)。这些模块外形扁平,能够安装在 PC 板背面。

图 6:μModule 稳压器是采用热增强封装的完整电源转换器。(图片来源:Analog Devices)

Analog Devices 提供 DC1041A-A 演示电路,可加快对 LTM4601 稳压器的评估。该器件的输入电压范围为 4.5 V 至 20 VDC,输出电压可通过跳线选择,也可通过设定使其恰好或按比例跟踪另一个模块的输出而上升或下降。

超薄型稳压器

Analog Devices LTM4686 的 16 × 11.9 mm LGA 封装高度为 1.82 mm,使得这些双 10 A 或单 20 A 稳压器可以安装在足够近的地方,从而可以共用散热器,简化热管理。此外,这些稳压器适合安装在 PC 板背面。使用 PMBus 协议的集成数字电源管理功能可支持远程配置和实时监控输出电流、电压、温度以及其他参数。这些稳压器可支持两个输入电压范围;LTM4686IV#PBF 的工作电压为 4.5 V 至 17 VDC,LTM4686IV-1#PBF 的工作电压为 2.375 V 至 17 VDC。LTM4686 模块支持从 0.5 V 到 3.6 VDC 输出,最大输出误差为 ±0.5%。在环境温度为 +85°C、400 LFM 气流以及 5 VDC 输入下,这些稳压器可提供 1 VDC 18 A 输出。

设计人员可组合使用 DC2722A 演示电路与 LTpowerPlay 软件,来探索 LTM4686 模块的功能。如果只是为了稳压器评估,则可以采用默认设置开启 DC2722A,而不需要 PMBus 通信。添加该软件和 PMBus 加密狗后,设计人员可以探索全面的数字电源管理能力,包括即时重新配置零件和查看远程信息。

电路板布局注意事项

虽然通过并联 μModule 稳压器为 FPGA 供电时很少考虑电气因素,但与间距、通孔、接地平面和气流有关的参数都很重要。幸运的是,LGA 封装设计简化了电源和接地平面的布局,并为 PC 板提供了可靠的热连接。放置四个并联的 μModule 稳压器很容易,即重复 LGA 的占地面积(图 7)。除了异常恶劣的环境外,热增强型封装以及电源平面通常能为模块提供足够的冷却。

图 7:μModule 稳压器的 LGA 封装简化了多个模块的并联,并能支持增强热性能。(图片来源:Analog Devices)

结语

为了支持高性能计算应用,FPGA 需要精确、高效的电源管理以及快速响应时间。为 FPGA 中的众多电压轨供电是一项复杂的挑战,可以使用 Analog Devices 的集成 μModule DC/DC 稳压器来应对。这类稳压器还在紧凑和易于集成的封装中实现了所需的电气和热性能。