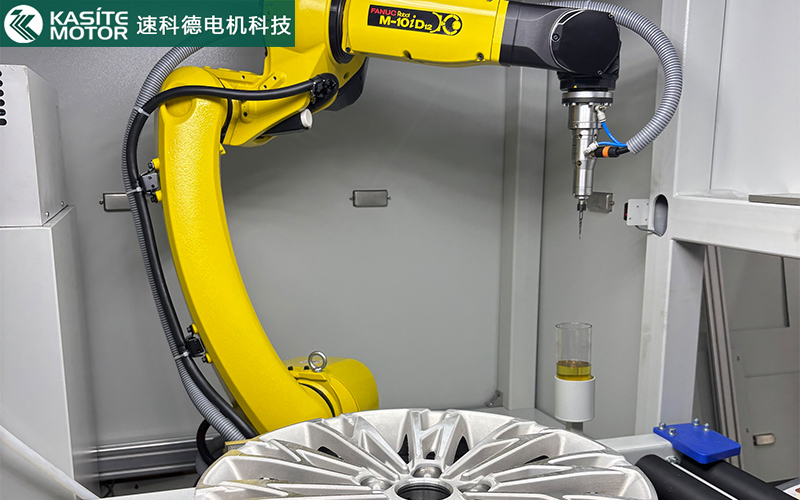

工业机器人+Sycotec浮动主轴:解锁汽车轮毂柔性去毛刺高效解决方案

2025年08月26日 10:05 发布者:速科德电机科技

汽车轮毂作为车辆重要的安全部件,其表面质量直接影响产品性能和美观度。传统轮毂去毛刺工艺主要依赖手工打磨、振动抛光或高压水喷射等方式,存在效率低、一致性差、劳动强度大等问题。在此背景下,速科德推出的汽车轮毂柔性去毛刺技术应运而生,凭借工业机器人与德国Sycotec 4036 DC-T-ER11高速电主轴的精妙组合,实现了高精度、高效率的自动化加工。 汽车轮毂去毛刺的挑战

汽车轮毂去毛刺的挑战汽车轮毂对表面质量要求严苛,不仅需要光滑的表面,尺寸规格也必须精准无误。那些残留的毛刺,会对零件的检测、装配、使用性能及工作寿命产生负面影响,严重时甚至可能引发汽车运行故障。然而,由于汽车轮毂体积小,表面形状不规则,使得去毛刺成为一项棘手的任务,传统方法在面对这样的挑战时,往往力不从心。

Sycotec 4036 DC-T-ER11浮动主轴的技术亮点

德国Sycotec 4036 DC-T-ER11浮动去毛刺主轴专为攻克汽车轮毂去毛刺难题而生。源自德国制造,内部采用3相同步高速电机,最高转速可达60,000RPM,最大功率850W,精度≤1μm,拥有超长的使用寿命和极高的工作效率。核心优势在于,集成了特殊的径向+轴向柔性浮动系统,可自动适配工件表面形状与位置误差。利用气压无级调节接触压力,主轴能在360°范围内始终保持恒定的接触压力,确保去毛刺力度的均匀稳定,有效杜绝过切或切削不足的情况。此外,4036 DC-T-ER11主轴动力强劲且设计轻巧,支持夹持最大8mm的刀具。内置的陶瓷球轴承和PTC温度保护功能,为其在高速运转时的稳定性与耐久性提供了坚实保障。

值得一提的是,该主轴在国内(中国苏州)设有维修服务中心,维修方便,费用低,周期短,大大降低了企业的使用成本。

工业机器人与4036 DC-T-ER11浮动主轴的协同优势

工业机器人具备高度的智能化,能够精准地对轮毂进行数学建模与去毛刺编程设计。它可以24小时不间断工作,实现柔性化集成生产,极大地提高了生产线的产量。在速度和精度方面,工业机器人去毛刺速度快,全过程自动化操作不仅节省时间,还提升了去毛刺的精度和质量,降低了废品率。同时,机器人替代人工操作,显著降低了人力成本,提升了生产效率,保障了操作人员的安全。

当工业机器人夹装Sycotec 4036 DC-T-ER11浮动去毛刺主轴后,特殊的柔性浮动技术赋予主轴在轴向和径向方向上最大5mm的浮动量。主轴可依据汽车轮毂毛刺量的多少以及工件形状,灵活调节压力,始终保持360°压力一致。在一定范围内,浮动装置能够有效吸收工件的形变量,成为汽车轮毂去毛刺的得力工具。

当工业机器人夹装Sycotec 4036 DC-T-ER11浮动去毛刺主轴后,特殊的柔性浮动技术赋予主轴在轴向和径向方向上最大5mm的浮动量。主轴可依据汽车轮毂毛刺量的多少以及工件形状,灵活调节压力,始终保持360°压力一致。在一定范围内,浮动装置能够有效吸收工件的形变量,成为汽车轮毂去毛刺的得力工具。工业机器人+ Sycotec浮动主轴方案,为汽车轮毂去毛刺带来了革命性的改变。除此之外,Sycotec 4036DC-T-ER11高速主轴在浮动去毛刺行业应用广泛,不仅可以去除汽车零部件、齿轮、航空铝件等毛刺,还可以进行铸铁、铝合金、钛合金多种不规格工件的曲面打磨,实现360°全方位的无死角打磨抛光去毛刺加工。