使用介质隔离式压力传感器提高工业过程的可靠性和精度

2022年03月18日 09:57 发布者:eechina

在闭环工业和商业过程(例如加热、通风、空调和制冷 (HVAC/R))中,设计人员使用机电压力传感器来增强控制并改善过程性能。问题在于,这些系统中使用的液体和气体以及系统运行所处的宽温度和压力范围,都会侵害压力传感器的材料,导致腐蚀,进而引发损害传感器完整性的泄漏问题。设计人员需要一种替代技术,既能满足环境挑战,又能提供应用所需的精度和可靠性。

本文首先说明基于应变计的压力传感器工作原理,然后介绍 Honeywell 推出的介质隔离式压力 (MIP) 传感器。它们由不锈钢制成,采用全密闭焊接设计,而不是密封圈和粘合剂密封,后者经常被证明是典型传感器的薄弱点。然后,本文将介绍测量误差的来源以及如何将其最小化,之后展示如何将传感器应用于商业制冷系统以提高过程效率。

机电压力传感器的工作原理

现代压力传感器基于电气输出,并且不再使用较旧且不稳定的机械连杆和拨盘。当今机电装置的关键优势体现在可靠性、精度和远程监控功能上。它们的主要测量技术要么基于压电材料,要么基于应变计。压电式压力传感器仅适用于动态压力测量,而应变计单元则可用于动态和静态压力测量。本文将重点介绍后一种技术。

应变计是在受到应变时会发生电阻变化的电路,其中应变是指受力材料的长度变化与其空载长度之比(称为“ε”)。应变计通常根据其“应变因子”(GF) 分类,这是一个衡量应变灵敏度的指标。换言之,GF 是电阻的微变与长度的微变(即应变)之比。

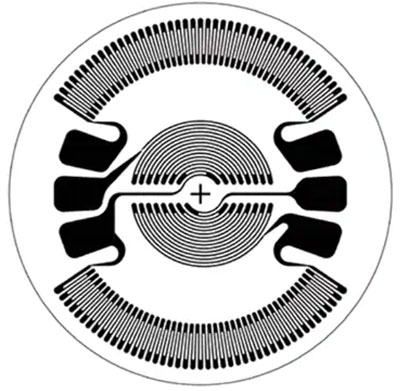

在使用中,压力传感器被直接插入受压系统,系统中的液体或气体进入传感器的端口并造成膜片移位。使用合适的粘合剂将应变计安装到该膜片的上侧面(图 1)。

图 1:适用于压力传感器的膜片式应变计。在此示例中,应变计的实际直径为 6.35 毫米 (mm)。(图片来源:Micro Measurements)

即使在极高的压力下,应变计的长度变化可能也不会超过几个“微应变”(mε),进而产生的电阻变化也很小。例如,假设某个试样遭受了 350 mε 的应变。在此载荷下,GF 为 2 的应变计呈现的电阻变化为 2 (350 x 10-6) = 0.07%。对于 350 欧姆 (Ω) 应变计,电阻变化仅为 0.245 Ω。

如何进行应变计测量

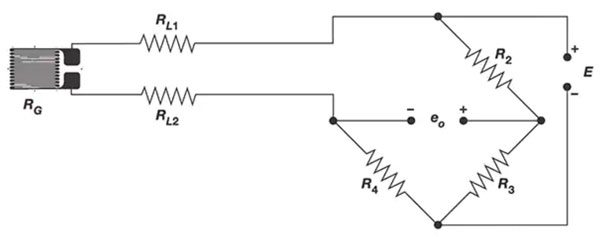

为了准确测量如此微小的电阻变化,同时将噪声的影响降至最低,压力传感器的应变计可集成到惠斯通电桥的一条边中,这样组成一个由四个电阻臂形成的网络,两端施加激励电压 E(图 2)。

图 2:在这个惠斯通电桥电路图中,应变计集成到一个电阻臂中;RG 是应变计电阻,RL1 和 RL2 是应变计引线电阻;电阻器 R2、R3 和 R4 是已知的固定值;eo 是输出电压,E 是激励电压。(图片来源:Micro Measurements)

惠斯通电桥在电气特性上与两个并联的分压器电路等效,其中第一个分压器电路由 RG(假定引线电阻 RL1 和 RL2 可忽略不计)和 R4 构成,第二个则由 R2 和 R3 构成。输出 eo 是在两个分压器的中间节点之间测得,并可通过以下公式计算该值:

公式 1

公式 1根据公式 1 可以看出,当 RG/R4 = R3/R2 时,输出电压 eo 为零,电桥被认为处于平衡状态。应变计的任何电阻变化都会导致电桥失去平衡,并产生与应变成比例的非零 eo。在压力传感器中,膜片式应变计的输出电压被认为在整个压力范围内与供电(激励)电压 E“成比例”(线性比例)。

温度补偿

在使用应变计时,所面临的设计挑战是其非常容易受温度影响。温度波动会引入偏移和量程误差,并增加滞后。

应变计可能会由于激励电压 E 而变热,但通过将 E 保持在较低水平可以在很大程度上缓解这一问题。这样做的缺点是会降低系统的灵敏度,但如果需要,可以对惠斯通电桥的输出电压 eo 进行放大。不过必须特别小心,避免放大叠加的噪声。一种解决方案是使用“载波频率”放大器,将电压变化转换为频率变化,并使用窄带宽输出来保持低噪声并减少带外电磁干扰 (EMI)。

第二个热源来自压力传感器自身的膜片和基体。高温会导致膜片膨胀,应变计记录到并非直接由于液体或气体压力引起的应变。

为减小这些影响,现代应变计采用了温度补偿措施。应变计通常由 55% 的铜和 45% 的镍合金制成。材料的热膨胀系数 (CTE) 非常低,限制了温度引起的应变。另外,通过将应变计的 CTE 与所连膜片材料的 CTE 仔细匹配,可实现一定程度的“自温度补偿”,将温度引起的应变限制为几微米/米/摄氏度 (μm/m/°C)。

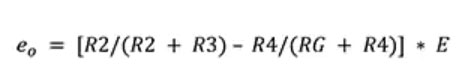

另一个温度引起的误差源可能来自承载应变计电压信号的引线。在对以上图 2 中的电桥特性的初步讨论中,我们假定了这些电线的电阻(RL1 和 RL2)可以忽略不计;但如果引线是由铜制成,温度只要稍微升高 10°C,就可能导致直接自引线产生相当于数百微应变 (με) 的电桥偏移。若要克服此偏移,常用方法是使用三线电桥(图 3)。

图 3:在此惠斯通电桥电路图中,负输出桥的电节点从 R4 的顶部移到应变计底部的 RL2 末端。引线 RL1 和 RL2 形成相同的电阻时,电桥将保持平衡。引线 RL3 仅为电压检测线,对电桥平衡没有影响。(图片来源:Micro Measurements)

在图 3 中可以看到,负输出桥的电节点从 R4 的顶部移到应变计底部的 RL2 末端。引线 RL1 和应变计 (RG) 构成一个臂,RL2 和电阻器 R4 构成相邻的臂。如果引线 RL1 和 RL2 具有相同的电阻,则两个桥臂的电阻相等,电桥保持平衡。引线 RL3 仅为电压检测线;它没有与任何桥臂串联,对电桥平衡没有影响。

假设 RL1 和 RL2 都遭遇相同的温度波动,则电桥仍将保持平衡。另外,由于只有一根引线与应变计串联,所以与双引线结构相比,引线引起的温度敏化减小了一半。

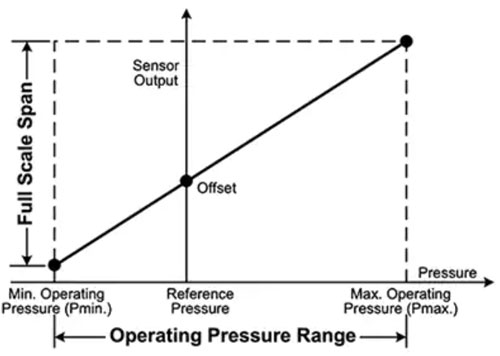

除了温度对压力传感器输出的影响外,还有其他误差源。这些误差源往往被称为“理想传递函数”,它是一条穿过理想偏移的与温度无关的直线,斜率等于工作压力范围的理想满量程 (FSS)。该偏移是施加参考压力时获得的输出信号,而 FSS 是在工作压力范围的上限和下限处测得的输出信号之间的差值(图 4)。

图 4:压力传感器的理想传递函数是一条穿过理想偏移的与温度无关的直线,斜率等于工作压力范围的 FSS。(图片来源:Honeywell)

质量较差的压力传感器在出厂时可能具有相对较大的偏移误差和 FSS 误差。偏移误差是与理想偏移相比的最大压力偏差,而 FSS 误差则是在参考温度下测得的 FSS 相对于根据理想传递函数确定的理想(或目标)FSS 的最大偏差。

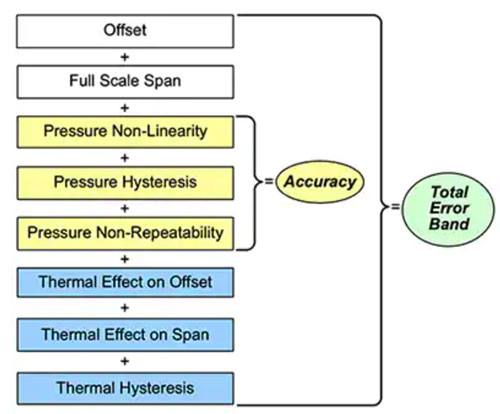

更多的误差来自压力传感器本身的精度,该精度可能受压力非线性、压力滞后和不可重复性的影响。热引起的误差、传感器的精度误差以及偏移误差和 FSS 误差共同决定了压力传感器的总误差带 (TEB)。TEB 是在整个补偿的温度和压力范围内,输出相对理想传递函数的最大偏差(图 5)。

图 5:压力传感器的误差源累加为 TEB。(图片来源:Honeywell)

重型压力传感器

工业应用中使用的压力传感器暴露于腐蚀性液体和气体中,并且温度波动很大。例如,HVAC/R 应用中使用的传感器暴露于诸如丁烷、丙烷、氨、CO2、乙二醇加水之类的制冷剂或一系列合成氢氟烃制冷剂(如 R134A、R407C、R410A、R448A、R32、R1234ze 或 R1234yf)中。另外,工业 HVAC/R 系统中的温度横跨 -40 至 + 85°C 甚至更宽的工业温度范围。

许多中低端压力传感器使用黄铜等合金制成,并使用密封圈和粘合剂来密封传感器的电子设备,与接触膜片的流体和气体保持隔离。当与腐蚀性物质一起使用时,密封可能成为薄弱点并开始泄漏。最初可能未检测到此类泄漏,导致出现伪读数且系统控制效果较差。最终,当电子设备暴露于腐蚀性流体或气体中时,泄漏导致故障。

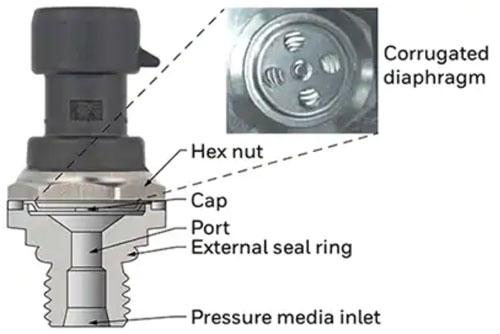

为避免这些潜在的故障模式,设计人员可以使用 Honeywell 的 MIP 系列压力传感器。这些介质隔离式重型压力传感器无需使用内部密封圈和粘合剂密封。传感器由不锈钢制成,并采用全密闭焊接设计,而不是密封圈密封。该设计使 MIP 传感器可与各种各样的介质兼容,包括腐蚀性流体、水和气体,温度范围为 -40 至 125°C,压力范围为 100 千帕 (kPa) 至 6 兆帕 (mPa)(图 6)。

图 6:Honeywell 的 MIP 系列压力传感器由不锈钢制成,并采用全密闭焊接设计,无需使用密封。该设计使传感器可与各种各样的介质兼容,包括腐蚀性流体、水和气体。(图片来源:Honeywell)

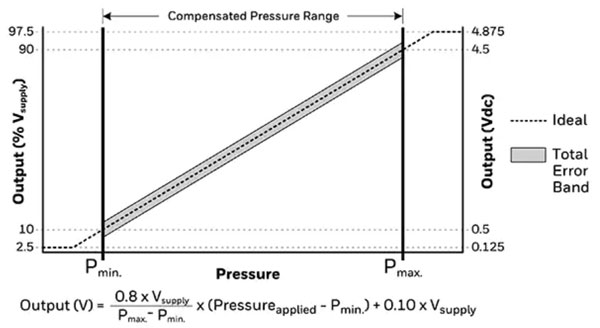

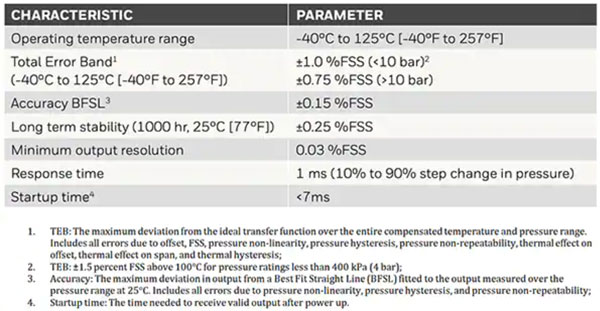

MIP 系列采用 5 伏电源工作,并在 0.5 至 4.5 伏直流范围提供比例输出。压力传感器整个温度范围内的 TEB 在压力 ≤1 MPa 时为 ±1.0%,在压力 >1 MPa 时为 0.75%。传感器的精度为 ±0.15% FSS(最佳拟合直线 (BFSL))(图7),响应时间为 1 毫秒 (ms),爆裂额定值超过 20 MPa。

图 7:MIP 系列压力传感器采用 5 伏电源工作,并在 0.5 至 4.5 伏直流范围提供比例输出。压力传感器整个温度范围内的 TEB 在压力 ≤1 MPa 时为 ±1.0%,在压力 >1 MPa 时为 0.75%。(图片来源:Honeywell)

此外,在发生电气故障时,该系列还具有 ±40 伏直流过压保护以及传感器输出诊断功能(表 1)。

Honeywell 的 MIP 系列压力传感器工作特性表表 1:MIP 系列压力传感器的工作特性。(图片来源:Honeywell)

HVAC 应用中的压力传感器

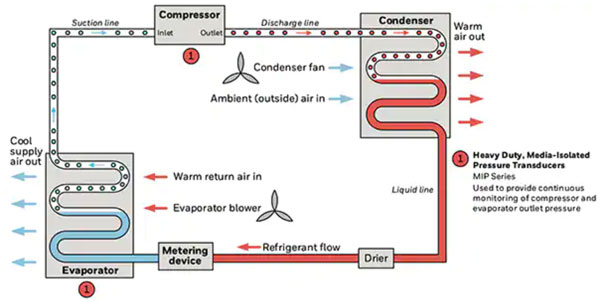

压力传感器在 HVAC 系统等应用中起着关键作用,它能实现精密控制,最大限度提高能效,同时降低能耗。例如,考虑工业制冷设备所用的 HVAC/R 循环(图 8)。

图 8:显示 HVAC/R 循环的示意图。压缩机和蒸发器出口处的重型压力传感器可用于监测制冷剂压力,以确保最佳的制冷剂相变,进而确定循环效率。(图片来源:Honeywell)

在压缩机级,来自蒸发器的低压蒸气被压缩(导致加热)并泵送到冷凝器。在冷凝器,高温蒸气将其潜热释放到空气中,并凝结成热液体。再由干燥机去除制冷剂中的所有水分。接下来,在计量装置处,来自冷凝器的热液体被推动流经限流装置,限流装置减小其压力,迫使制冷剂释放热量。然后,在蒸发器内部,此冷液体吸收冷凝器回流气流中的热量,并变成蒸气。该蒸气继续吸收热量,直至到达压缩机并重复循环。来自蒸发器的冷空气可用于降低冷藏容器的温度。

制冷循环之所以能够起作用,是因为在制冷剂从液体变为蒸气再从蒸气变回液体的过程中,释放或获得了大量潜能。为了高效而稳定地运行,必须仔细监测和控制系统各个部分的压力。在制冷剂经历液相至气相/气相至液相变化时,尤其如此。例如,在低压下,制冷剂将在比原本更低的温度下从液体变成气体并吸收潜能(热量)。在高压下,制冷剂气体将在比原本更高的温度下从气体变为液体并释放潜能(热量)。

通过监测压缩机和蒸发器出口的压力,可以设置压缩机和计量装置精确控制循环中低压和高压部分的流量(及相应的压力),进而控制制冷剂的相变温度,实现最大化的系统效率。

总结

应变计压力传感器为工业过程中的压力测量提供了很好的解决方案,但对于可能暴露于极端环境的系统而言,设计人员需要了解使用密封圈和粘合剂的型号存在的局限性。

Honeywell 的 MIP 系列压力传感器专为可能遇到这类极端情况的应用而设计,采用不锈钢制造和全密闭焊接设计。这种结构可让 MIP 传感器与各种工业液体和气体兼容,即使在更高的温度和压力下也能确保长寿命。此外,Honeywell 压力传感器还具有精度高、响应速度快、长期稳定性好和 EMI 抗扰度出色等特性。

来源:Digi-Key